陆伯岑 欧伯兴(上海开林造漆厂,200000)

摘要:通过选用3种黏度相近的氯化橡胶产品:CR-10水相法氯化橡胶、KL-10国产溶剂法氯化橡胶及GW-10进口溶剂法氯化橡胶,进行对比试验,检测了3种产品的常规性能,分析了红外光谱,并分别进行了配漆试验。结果表明:水相法氯化橡胶的质量指标达到了溶剂法氯化橡胶产品的质量指标,热稳定性优于国产溶剂法氯化橡胶产品,与进口产品性能相当;配制成涂料的各项性能符合船舶漆产品的技术要求,稳定性与溶剂法产品相当。

关键词:氯化橡胶;水相法;铝粉防锈漆;面漆;稳定性

中图分类号:TQ630.7 文献标识码:A 文章编号:0253-4312(2005)09-0006-05

1.引言

氯化橡胶在涂料工业中的应用已有70年的历史,英国钢铁研究协会早在20世纪50年代初期即已开展了氯化橡胶涂料保护水下钢结构的研究和应用。但由于氯化橡胶本身的制造技术和涂料制造技术的限止,因涂膜太薄无实用性。1960年英国的ICI公司制成了含氯量67%的氯化橡胶,使氯化橡胶的性能有了很大改进。1961年ICI公司又研制成功了氯化橡胶厚膜型涂料,同时无空气高压喷涂技术的出现,使氯化橡胶涂料有了突飞猛进的发展。

由于氯化橡胶涂料具有优良的耐水、耐酸、耐碱、防锈性能,干燥快,施工方便,可在-30°C的低温条件下干燥等特点,已广泛在船舶、化工厂、发电厂、炼油厂、钢铁厂、水利工程等钢结构涂装中作重防腐蚀涂料。

我国氯化橡胶及氯化橡胶涂料自20世纪60年代起步,上海电化厂(现名上海氯碱集团公司)率先开发成功了氯化橡胶生产技术,上海开林造漆厂研究开发成功了氯化橡胶系列涂料,70年代推广应用以来取得了很快的发展,并受到防腐蚀行业的普遍欢迎。

我国采用四氯化碳法生产氯化橡胶的工艺技术由上海发展到了江苏、浙江、广东、山东、福建、安徽等地近10家生产企业,年生产能力达到了5000t左右,满足了国内市场的需要。

氯化橡胶本身无毒、无臭,对环境无害,但生产过程中使用的四氯化碳则会破坏保护地球的臭氧层,不利于环保。为了保护地球的臭氧层,1995年在联合国主持下通过了蒙特利尔公约,条约规定了禁止和限止使用破坏地球臭氧层的四氯化碳和氟里昂等物质的规定。我国是该公约的签字国,从2005年起国家环保总局根据公约的规定,停止和限止在氯化橡胶生产过程中使用四氯化碳,在作出一定的补偿后停止了大部分氯化橡胶生产厂的四氯化碳的供应,对个别氯化橡胶生产厂实行严格的四氯化碳配额制度,过渡至2010年完全停止四氯化碳的使用。

我国的有关研究机关和企业从20世纪80年代起开始了水相法制造氯化橡胶的探索和研发,以取代四氯化碳制造氯化橡胶的生产工艺。两者工艺过程差异很大,对比如表1所示。

表1 水相法与四氯化碳溶剂法制造氯化橡胶工艺的主要区别

| 水相法氯化橡胶生产工艺要点 | 溶剂法(CCl2)氯化橡胶生产工艺要点 |

| 1.采用天然橡胶乳液作为原料,加入适量助剂 | 1.采用天然橡胶(烟片胶)为原料 |

| 2.分离蛋白质、脂肪酸、糖分等杂质 | 2.二滚机素炼、切片 |

| 3.橡胶乳液直接投料至酸性水溶液中 | 3.天然橡胶在四氯化碳溶剂中溶解 |

| 4.氯化反应为微颗粒状态下的非均相氯化反应 | 4.氯化反应为分子状态下的均相氯化反应 |

| 5.水洗脱酸 | 5.萃取法分离四氯化碳 |

| 6.中和、水洗、离心脱水 | 6.水洗、离心脱水 |

| 7.干燥 | 7.干燥 |

| 8.筛分包装 | 8.筛分包装 |

1 .实验部分

为使试验数据有可比性,选用黏度相近(8-12mPa·s)的3种氯化橡胶,不同氯化橡胶样品编号如表2所示。

表2 氯化橡胶试验编号

| 试样编号 | 氯化橡胶样品来源 |

| CR-10 | 裕隆公司水相法生产氯化橡胶 |

| KL-10 | 开林用国产溶剂法生产氯化橡胶 |

| GW-10 | 国外著名厂商溶剂法氯化橡胶 |

1.1 氯化橡胶常规性能的检测

根据制造氯化橡胶涂料的要求,对3种氯化橡胶按原材料技术要求进行了常规性能的检测。

(1)常规性能检测

检测结果如表3所示。

(2)氯化橡胶液的检测

将3种氯化橡胶制成40%二甲苯溶液后测定其细度和固体含量,以观察是否适合生产要求,结果见表4。

表3 氯化橡胶常规性能试验

| 检验项目 | 技术要求 | 检验结果 | CR-10的结果评定 | 检验方法 | ||

| CR-10 | KL-10 | GW-10 | ||||

| 外观 | 白色粉末 | 白色粉末 | 白色粉末 | 白色粉末 | 符合 | 目视 |

| 溶解性(20%甲苯溶液) | 清,无固体微粒 | 清,无固体微粒 | 清,无固体微粒 | 清,无固体微粒 | 合格 | KYJ01 |

| 细度/μm | ≤40 | 5 | 5 | 5 | 合格 | GB/T1724-1979(1989) |

| 黏度/s | 12-15.2 | 13 | 13 | 13.5 | 合格 | GB/T1723-1993.5.3 |

| 水分/% | ≤0.3 | 0.01 | 0.012 | 0.01 | 合格 | GB/T606 |

| 氯含量/% | ≥60 | 65.8 | 60.4 | 60.0 | 合格 | 沪Q/HG6-12 |

| 热稳定性 | ≥20min(刚果红试纸不变色) | 30min试纸不变色 | 20min试纸1/2变色 | 30min试纸不变色 | 合格 | KYJ42 |

表4 氯化橡胶液试验

| 检验项目 | 技术要求 | 检验结果 | CR-10的结果评定 | 检验方法 | ||

| CR-10 | KL-10 | GW-10 | ||||

| 细度/μm | ≤40 | 5 | 5 | 5 | 合格 | GB/T1724-1979(1989) |

| 固体含量/% | 43-47 | 45.7 | 44.8 | 44.6 | 合格 | KYJ49 |

水相法氯化橡胶的9个项目常规性能符合技术要求并达到了溶剂法氯化橡胶的技术水平。

1.2 红外光谱的检测

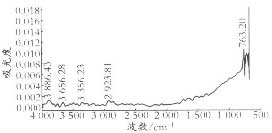

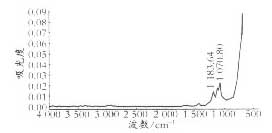

以AVATAR-330傅里叶红外光谱仪对3种氯化橡胶进行了测定,红外光谱图如图1-6。

由图1-3为一组的纯氯化橡胶红外光谱图,以及由图4-6为另一组的白色氯化橡胶面漆的红外光谱图,可以观察到水相法氯化橡胶的红外光谱图与国产四氯化碳溶剂法氯化橡胶的红外光谱图极为相似,与进口氯化橡胶的红外光谱图基本相同。表明3种氯化橡胶的分子结构和组成基本相同。

1.3 配漆试验

根据氯化橡胶涂料的用途,选择有代表性的615氯化橡胶铝粉防锈漆和J43-32(667)白色氯化橡胶面漆制备涂料样品,涂料样品的试验项目参照GB/T6745船壳漆通用技术条件、GB/T13351船底防锈漆通用技术条件、HG/T2798氯化橡胶防腐涂料产品标准的规定进行。

图1 水相法氯化橡胶红外光谱图

图2 国产四氯化碳溶剂法氯化橡胶红外光谱图

图3 进口四氯化碳溶剂法氯化橡胶红外光谱图

图4 水相法氯化橡胶白漆红外光谱图

图5 国产溶剂法氯化橡胶白漆红外光谱图

图6 进口溶剂法氯化橡胶白漆红外光谱图

1.3.1 氯化橡胶铝粉防锈漆试验

以3种不同的氯化橡胶在其他原材料相同的情况下制备了615氯化橡胶铝粉防锈漆,为提高和改善涂料的稳定性等常规性能,在水相法氯化橡胶防锈样品中加入了1%左右的小分子环氧树脂。然后按不同检验项目要求制备样板,进行表5中的各项涂料性能的检测。

1.3.2 白色氯化橡胶面漆性能试验

以3种不同氯化橡胶在其他原材料相同的情况下制备J43-32(667)白色氯化橡胶面漆,为提高涂料稳定性,在水相法氯化橡胶白色面漆样品中加入了1%左右的小分子环氧树脂。按不同检验项目要求制备样板,进行表6中各项涂料性能检测。

1.3.3 氯化橡胶稳定性试验

氯化橡胶本身以及由其制造的涂料的贮存稳定性是水相法氯化橡胶制造工艺中的一个难题,是20世纪80年代末及90年代水相法氯化橡胶未能取得成功的原因。因此本次试验对水相法制造的氯化橡胶本身及涂料的贮存稳定性,着重进行了试验。除用刚果红试纸测定氯化橡胶的热稳定性和氯化橡胶二甲苯溶液稳定性外,主要是将氯化橡胶制成含有铝粉的防锈漆和白色面漆,在(50±2)°C的恒温箱中进行贮存稳定性的试验。

(1)氯化橡胶热稳定性及其二甲苯溶液的稳定性试验

试验中对于氯化橡胶本身稳定性除采用刚果红试纸测定热稳定性的方法外,还将水相法氯化橡胶和参照氯化橡胶样品制备成40%的氯化橡胶溶液,封闭在磨口玻璃瓶中,放置在室内日光照射,观察氯化橡胶液的变化情况。通过这2种不同的方法,观察其稳定性(见表7)。

热稳定性试验结果表明:水相法氯化橡胶在100°C水浴加热条件下,30min试纸不变色,表示无HCl气体析出,达到了进口氯化橡胶的热稳定性的性能。

(2)氯化橡胶涂料稳定性试验

上海开林造漆厂的稳定性指标为涂料样品在(50±2)°C恒温箱贮存60d,涂料黏度变化不应超出指标范围。本次(50±2)°C恒温贮存稳定性试验延长至120d,试验数据表明CR-10水相法氯化橡胶具有很好的稳定性,与四氯化碳溶剂法氯化橡胶相同(见表8)。

表5 氯化橡胶铝粉防锈漆性能试验

| 检验项目 | 技术要求 | 检验结果 | CR-10的结果评定 | 检验方法 | ||

| CR-10 | KL-10 | GW-10 | ||||

| 颜色和外观 | 银白色 | 银白色 | 银白色 | 银白色 | 符合 | 目视 |

| 黏度/s | 80-120 | 118 | 106 | 104 | 合格 | GB/T1723-1993.5.3 |

| 干燥时间 | ||||||

| 表干/min, ≤ | 25 | 12 | 12 | 14 | 合格 | GB/T1728-1979(89).2(乙) |

| 实干/h, ≤ | 4 | 4 | 4 | 4 | 合格 | GB/T1728-1979(89).3(甲) |

| 附着力/级 ≤ | 2 | 1 | 1 | 1 | 合格 | GB/T1720-1979(89) |

| 柔韧性/mm, ≤ | 2 | 1 | 1 | 1 | 合格 | GB/T1731-1993 |

| 耐冲击性/cm | 50 | 50 | 50 | 50 | 合格 | GB/T1732-1993 |

| 耐盐水性 1 | ≥21d漆膜无脱落,允许锈蚀面积不超过5% | 60d漆膜完好 | 60d漆膜完好 | 60d漆膜完好 | 合格 | GB/T1763-1979(89).3.(1) |

| 耐水性 1 | ≥21d漆膜无剥落、不起泡、不生锈 | 60d漆膜完好 | 60d漆膜完好 | 60d漆膜完好 | 符合要求 | GB/T1733-1993 |

| 耐盐雾性 2 | ≥200h漆膜不起泡、不脱落、无锈蚀 | 500h漆膜无起泡、锈蚀 | 500h漆膜完好 | 500h漆膜锈点2个 | 合格 | GB/T1771-1991 |

| 施工性 | 喷涂无障碍(无明显的拉丝,气泡,流挂现象) | 喷涂,刷涂无障碍 | 喷涂,刷涂无障碍 | 喷涂,刷涂无障碍 | 合格 | HG/T2798.4.6 |

| 贮存稳定性[试验温度(50±2)°C] | ≥60d,对比试验,观察贮存期内黏度变化 | 120d黏度95s | 120d黏度86s | 120d黏度88s | 黏度变化在正常范围内 | GB/T1723-1993.5.3 |

1-膜厚为(45+5)μm,2-配套体系膜厚:防锈漆为≥80μm,面漆为≥80μm。

表6

| 检验项目 | 技术要求 | 检验结果< | CR-10的结果评定 | 检验方法 | |||

| CR-10 | KL-10 | GW-10 | |||||

| 颜色和外观 | 白色,漆膜平整 | 白色,漆膜平整 | 白色,漆膜平整 | 白色,漆膜平整 | 符合 | 目视 | |

| 黏度/s | 50-120 | 59 | 112 | 90 | 合格 | GB/T1723-1993.5.3 | |

| 干燥时间 | 表干/min, ≤ | 13 | 10 | 12 | 合格 | GB/T1728-1979(89).2(乙) | |

| 实干/h, ≤ | 4 | 4 | 4 | 合格 | GB/T1728-1979(89).3(甲) | ||

| 细度/μm, ≤ | 40 | 25 | 20 | 30 | 合格 | GB/T1724-1979(89) | |

| 附着力/级 ≤ | 2 | 1 | 1 | 1 | 合格 | GB/T1720-1979(89) | |

| 层间附着力/mPa, ≥ | 3.0 | 5.2 | 5.6 | 5.3 | 合格 | GB/T5210-1985 | |

| 柔韧性/mm, ≤ | 1 | 1 | 1 | 1 | 合格 | GB/T1731-1993 | |

| 耐冲击性/cm, ≥ | 40 | 45 | 45 | 40 | 合格 | GB/T1732-1993 | |

| 固体含量/%, ≥ | 50 | 66 | 63 | 64 | 合格 | KYJ19 | |

| 耐盐水性 1 | ≥120h起泡面积不超过10% | 720h漆膜无起泡 | 720h漆膜无起泡 | 720h漆膜无起泡 | 合格 | GB/T1763-1979(89).3.(1) | |

| 耐盐雾性 2 | ≥200h漆膜不起泡、不脱落、无锈蚀 | 778h漆膜完好 | 778h漆膜完好 | 778h小锈点1个 | 合格 | GB/T1771-1991 | |

| 耐水性 1 | ≥10d漆膜应无剥落,起泡和生锈 | 60d漆膜完好 | 60d漆膜完好 | 60d漆膜完好 | 适用 | GB/T1733-1993 | |

| 施工性 | 喷涂无障碍(无明显的拉丝,气泡,流挂现象) | 喷涂,刷涂无障碍 | 喷涂,刷涂无障碍 | 喷涂,刷涂无障碍 | 合格 | HG/T2798.4.6 | |

| 贮存稳定性[试验温度(50±2)°C] | ≥60d,对比试验,观察贮存期内黏度变化 | 120d黏度51s | 120d黏度96s | 120d黏度82s | 黏度变化在正常范围内 | Q/GHTD104黏度测定 | |

1-膜厚为(45+5)μm,2-配套体系膜厚:防锈漆为≥80μm,面漆为≥80μm。

表7 氯化橡胶稳定性试验

| 检验项目 | 要求 | 检验结果 | ||

| CR-10 | KL-10 | GW-10 | ||

| 热稳定性 | ≥20min刚果红试纸不变色 | 30min试纸不变色 | 20min试纸1/2变色 | 30min试纸不变色 |

| 溶液及光照试验 | 40%二甲苯溶液,不变色或略变色 | 溶解时少量有机颗粒析出,放置5个月由浅黄变成深褐色,并有少量絮状沉淀物析出 | 放置5个月由浅变深,较CR-10略轻 | 放置5个月基本不变色 |

表8 氯化橡胶涂料贮存稳定性试验

| 检验项目 | 氯化橡胶铝粉防锈漆 | 白色氯化橡胶面漆 | ||||

| CR-10 | KL-10 | GW-10 | CR-10 | KL-10 | GW-10 | |

| 黏度指标(涂4-杯)/s | 80-120 | 80-120 | 80-120 | 50-120 | 50-120 | 50-120 |

| 初始黏度(涂4-杯)/s | 118 | 106 | 104 | 59 | 112 | 90 |

| (50±2)°C恒温贮存120d后黏度(涂4-杯)/s | 95 | 86 | 88 | 51 | 96 | 82 |

| 贮存后涂料变色情况 | 变黄并略显红色 | 轻度变黄 | 未黄变 | |||

2. 结果与讨论

(1)表3和表4中的检测数据表明,水相法氯化橡胶的质量指标达到了现用的国产氯化橡胶及国外的四氯化碳溶剂法氯化橡胶的质量指标。

(2)表3中的“热稳定性”数据表明,水相法氯化橡胶的热稳定性30min以上刚果红试纸不变色,优于国产溶剂法氯化橡胶,与进口的四氯化碳溶剂法氯化橡胶相同。

(3)由纯氯化橡胶以及白色氯化橡胶面漆的红外光谱图可知,水相法氯化橡胶的红外光谱图与国产四氯化碳溶剂法氯化橡胶的红外光谱图极为相似,与进口氯化橡胶的红外光谱图基本相同,表明3种氯化橡胶的分子结构和组成相同。

(4)表5和表6中的试验数据表明,用水相法氯化橡胶制成的涂料,其外观、黏度、细度、干性、附着力、柔韧性、耐冲击性等常规性能,符合上海开林造漆厂船舶漆产品的技术要求,与国产和进口的四氯化碳溶剂法制造的氯化橡胶性能相当。

(5)从表5和表6中的试验数据表明,水相法氯化橡胶制成的防锈漆和面漆的耐盐水性、耐水性、耐盐雾性和施工性等性能符合船舶漆的技术要求。与国产和进口的四氯化碳溶剂法制造的氯化橡胶性能相当。

(6)贮存稳定性试验结果表明,以水相法工艺制备的CR-10氯化橡胶铝粉防锈漆和面漆的黏度变化幅度均在正常范围之内,制漆后的贮存稳定性与溶剂法氯化橡胶相当。

3. 结语

水相法氯化橡胶生产工艺不使用传统工艺中的四氯化碳,符合蒙特利尔公约禁止和限止使用四氯化碳的要求。

水相法氯化橡胶生产工艺中所用的原料和氯化反应过程不同,并在反应中引入了助剂。因此水相法氯化橡胶与传统的四氯化碳溶剂法氯化橡胶有一定的区别。在制造涂料的应用中不能简单替代,配方须作适当的调整。

参考文献

[1] 涂料工艺编委会.涂料工艺.北京:化学工业出版社,1997

[2] Z.W威克斯.经捋良,姜英涛译.有机涂料科学和技术.北京:化学工业出版社,2003